质量管理是什么?

质量管理是指确定质量方针、目标和职责,并通过质量体系中的质量策划、控制、保证和改进来使其实现的全部活动。

它是一种通过计划、组织、指挥、协调和控制等手段,对企业的质量活动进行计划和控制,以满足顾客需要的一种管理活动。质量管理是提高企业产品质量和服务质量的有效途径,是企业全面质量管理的核心内容,是实现企业全面质量管理的关键。

一、“质量是做出来的”,如何做?

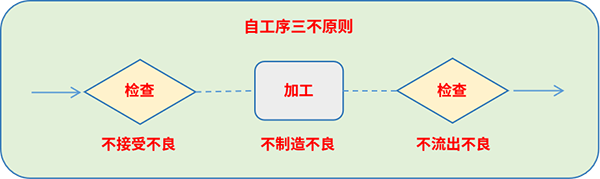

自工序完结

早在1962年丰田汽车推行的一个理念:自工序完结。顾名思义,自己做到工序完结,自己判断工作的好坏,不制造不良,不将问题流到后工序。每个工序的员工都应该有对自己工序产出的产品负责的意识,坚持三不原则:“不接收、不制造、不流出”不良品。

通过自工序完结,让每位生产员工确保参与生产的工序是合格的,以防止不良工序的发生,才能防止不良产品流出车间,从而防止不良产品流出工厂、流入市场。

二、“质量是监管出来的”,如何监管?

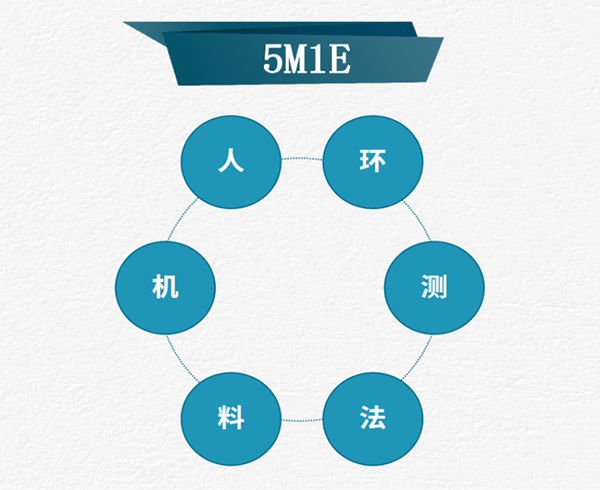

现场质量管理

将人、机、料、法、环、测六个方面的管控用于现场实际工作。

1、生产人员(人)

生产员工应对其进行岗位技能培训并考核合格后上岗;特殊工序/技术岗位员工应按照操作员明确特殊工序/技能的工序操作,具备专业知识并考核合格后持合格证上岗。

从而避免员工应付式走完培训流程,直接上岗操作,导致收到人员问题造成的质量异常。通常是因为新员工操作不熟练、未熟悉作业内容、操作失误等。因此,面对此类问题需要在人员任用和考核流程层面进行完善,人的“问题”监管住了,质量管理就从“人”控制住了。

2、设备的校验、维护和保养(机)

“工欲善其事必先利其器”。对设备的维护保养要制定明确的管理办法及流程,从验收,日常维护,定期保养,定期检测等模块进行着手,以此监督规定的执行,监管执行的效果,让检验设备准确地检测出测试的不合格品,让生产设备精准地定为工艺要求。设备的稳定性和准确性得到保障,质量就得到保障。

3、生产物料(料)

主要是对原材料的管控,通过总结收到的客诉案例,可以看到一个原材料种类众多的产品,市场上的投诉来料里面,原材料不良往往会占很大的比例。所以对供应商来料的管控,以及供应商现场改善落实的监督,是质量管理重中之重的课题。

4、作业方法(法)

工艺文件的制定,对关键工序,特殊工序,一般工序进行区分,建立质控点。对人员、工装、设备、操作方法、生产环境、过程参数等提出具体的技术要求。包括现场的SOP文件悬挂,工艺重点是否被突出等。

5、生产环境(环)

环境因素如温、湿、光、尘等,作为液晶显示产品的生产商,对生产环境的温湿度以及洁净度要求较高。针对模组生产对洁净度要求极为苛刻。通过市场调查,对于LCD显示类产品,制程生产的首要问题为异物类的不良问题。生产环境需保持清洁,材料,工装、夹具整齐、有序,执行7S相关要求,对车间洁净度的管控,是降低质量问题的基石。

6、检测(测)

明确规定测量方法,测量位置,测量工具,测量频次,测量负责人,以及测量记录,检测任务的准确性以及数据记录可以很好地体现生产表现,对制程质量管理起到至关重要的作用。

三、“质量是持续改进出来的”,如何持续改进?

1、根据产品关键特性指定质检表

质检表是质检流程的基础,制程QC根据质检表要求,对产品的各项性能进行检验确认。但随着时间的推移,客户关注的点也会有所改变,其中的各项属性对客户来讲对产品标准有所变化。因此,质检表格应该进行不断更新,对客户重点关注的点,制程检验同步抓,站在顾客角度,与客户满意方向保持步伐一致。

结合TV产品的关键特性以及客户验货、客诉关注的点,显示/声音/外观/性能顺畅等对质检表格进行不断更新。

2、分析问题需深挖

对于客诉问题,原因分析停留在表面,改善对策不彻底。比如:

①贴纸损坏——原因:制程作业损坏;对策:现场培训作业员;

②背板脏污——原因:员工手套脏污;对策:要求员工及时更换;

③手动打钉歪——原因:员工打歪; 对策:现场纠正手法,重新培训.......

以上的分析改善浮于表面,对质量的持续改进发挥较小的作用。因此,问题原因的分析需要深挖,从源头原因(产生原因)到把关原因(流出原因)分别进行分析,从一次因,二次因,……,五次因进行深挖甚至更深。

拿手动打钉打歪举例:

源头原因:

一次因:员工打歪——为什么打歪;

二次因:打钉位置无法固定;——为什么无法固定;

三次因:没有定位治具,无法固定——为什么没有定位治具;

四次因:工艺作业方法评估不足,未配备定位治具……

进而针对源头原因的对策:

重新组装评估工艺作业方法:制定专用定位治具/摒弃手动打钉转为设备自动打钉;

SOP重新更新对作业的指导……

同样,利用五次因法对流出原因进行分析检讨,找到根本原因再下对策,异常问题才能从根本上得到解决,这才是有效的持续改进过程。

(供稿:惠南客户技术部CQE/李小芸)